폐타이어 열분해 및 오일 정제는 열분해 원리를 이용해 폐타이어를 산업용 저온, 약 음압, 산소가 부족한 환경에 넣고 열에너지를 이용해 고분자 물질인 폐타이어를 타이어 오일, 카본블랙, 열분해 가스 등 저분자 물질로 분해하는 것을 말합니다.타이어 열분해 시스템

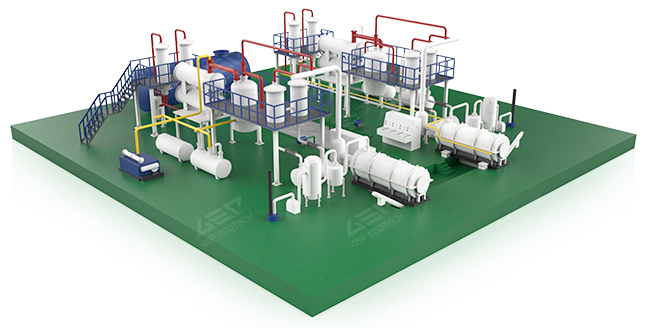

일괄 열분해 및 오일 정제 공정은 폐타이어를 열분해로에 넣어 가열 및 열분해하고, 타이어 오일과 열분해 가스를 회수한 후 고체 제품(카본블랙 및 강선)을 저온에서 배출하여 주기적으로 생산하는 공정입니다. 간헐적 공정의 생산 주기는 일반적으로 24시간이며, 공정에는 공급, 오일 정제, 원자로 냉각, 슬래그 배출 및 강선 인출과 같은 단계가 포함됩니다.

일일 처리 용량이 15톤인 간헐적 및 정유 장비 세트의 가격은 일반적으로 약 30만 위안으로 상대적으로 문턱이 낮고 초기 자본이 상대적으로 적은 투자자가 업계에 진입하기에 적합합니다.

생산 배치와 생산량은 실제 필요에 따라 유연하게 조정할 수 있습니다. 산업 비수기의 경우 필요에 따라 간헐적으로 장비를 시작하고 중지하여 장비 유휴 및 자원 낭비를 방지할 수 있습니다.

간단하고 직관적인 운영 인터페이스를 통해 운영자는 단기간의 교육만으로 운영을 시작할 수 있어 인건비를 절감할 수 있습니다.

장비 구조가 비교적 간단하고 기술이 성숙하고 신뢰할 수 있으며 마모 부품이 적고 수리 및 유지 보수 작업이 비교적 쉽고 유지 보수 비용이 저렴합니다.

석유 생산률은 기본적으로 약 40%로 안정적입니다. 합리적인 운영과 장비 최적화를 통해 석유 생산 효율을 더욱 향상시킬 수 있습니다.

슬래그 배출 방식이 다양하여 수동 슬래그 청소 없이 자동 슬래그 배출을 실현하고 안전성이 높으며 안전 밸브, 온도 모니터링 장치 등을 설치하여 사고가 발생하지 않도록 방지할 수 있습니다.

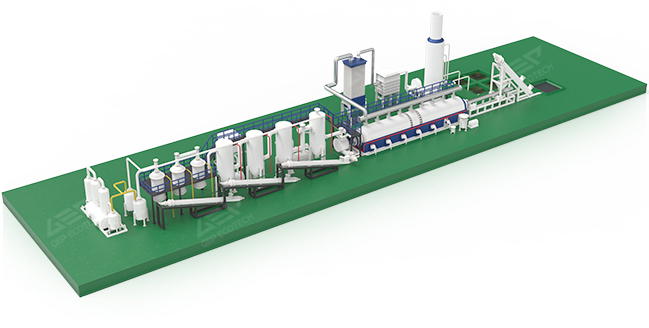

연속 열분해 공정은 열분해 기술을 사용하여 폐타이어를 오일, 가스, 카본 블랙 및 강철 와이어로 전환합니다. 오일과 가스는 열분해 오일로 응축되고, 응축되지 않는 가스는 난방용으로 재활용됩니다. 고체 잔류물은 특수 시스템을 통해 지속적으로 배출됩니다. 이 공정은 무중단 작동, 코킹 방지 설계, 동적 밀봉, 미세 압력 제어, 항온 균열, 연도 가스 재순환, 폐열 회수, 자동화된 모니터링 및 제어가 특징입니다.

24시간 연속 공급 및 연속 슬래그 배출이 가능합니다. 슬래그는 원자로가 식을 때까지 기다릴 필요 없이 배출할 수 있습니다. 일반적으로 45~50일 동안 연속적으로 작동하여 가동 중단 시간을 크게 줄이고 장비 활용도와 생산 효율성을 향상시킵니다. 그런 다음 산업화의 요구를 충족하기 위해 생산량을 늘립니다.

완전 연속 정유 장비는 안정적인 공정 매개 변수 하에서 작동하며 일관된 품질의 고부가가치 제품을 지속적으로 생산할 수 있어 판매 촉진에 도움이 됩니다. 원자로의 회전식 설계로 원료를 고르게 가열 할 수 있으며 오일의 밀도, 점도 및 기타 지표가 안정적이고 우수하여 비표준 디젤 정제의 주요 원료가되며 카본 블랙은 또한 더 깨끗하고 심층 가공의 요구를 더 잘 충족하며 시장 가치가 더 높습니다.

석유 정제 과정에서 다량의 메탄 기반 비응축성 가스가 생성되며, 발열량은 천연가스와 비슷합니다. 정제 초기 단계에서 연료 가열이 필요할 뿐만 아니라 공정 전반에 걸쳐 연소 가열에 사용할 수 있습니다. 잉여분은 공장 구역의 보일러에서 사용하여 에너지 재활용을 달성할 수도 있습니다.

지능형 제어 시스템을 갖춘 생산 라인은 고도의 자동화를 통해 1~2명의 인력만으로 운영할 수 있어 수동 작업 오류를 줄이고 인건비를 절감할 수 있습니다.

이 장비는 완전 밀폐 구조를 채택하여 폐가스, 폐액 및 폐기물 찌꺼기의 누출을 효과적으로 방지하고 오염원을 제어 할 수 있으며 배기 가스 정화 및 오염을 줄이기 위해 배기 가스 처리 시스템도 갖추고 있습니다.

자동 제어 시스템은 온도, 압력 등을 실시간으로 모니터링하고 이상 징후 발생 시 조기 경보 및 자동 조정 기능을 제공하여 숨겨진 위험을 방지하고 생산 안전을 보장할 수 있습니다.

| 연속형(50 TPD 1세트) | 배치 유형(15 TPD 4세트) | |

| 폐타이어 | 62T x 1900 CNY/T=117800 CNY (62T tires get 50T Rubber Granules) | 62T x 1900 CNY/T=117800 CNY |

| 연료 |

Heavy Oil: 0.8T × 4900/45 CNY=87 CNY (Tire oil is used for 8 hours every one and a half months, only for pre-heating purpose) |

Batch equipment runs for 45 days and 35 days 4 Units x 0.4T x 4900 CNY=7840 CNY |

| 전력 소비량 | Pyrolysis: 120kW/h × 24h × 0.8 CNY/kWh=2304 CNY | Pyrolysis: 4 Units x 45kW/h x 24h x 0.8 CNY/kWh=3456 CNY |

| Shredding: 650kW/h × 12h × 0.8 CNY/kWh=6240 CNY | 0 | |

| 물 소비량 | 소비량이 거의 없음 | 소비량이 거의 없음 |

| 인건비 | 6 Workers x 300 CNY x 2 Shifts=3600 CNY | 10 Workers x 300 CNY x 2 Shifts=6000 CNY |

| 마모 부품 | 300 CNY/Day | 600 CNY/Day |

| 비용 | 130331 CNY/Day | 135696 CNY/Day |

| 열분해 오일 | 62T × 0.4 × 4900 CNY=121520 CNY | 62T × 0.4 × 4900 CNY=121520 CNY |

| 스틸 와이어 | 62T × 0.18 × 2700 CNY=30132 CNY | 62T × 0.18 × 1800 CNY=20088 CNY |

| 카본 블랙 | 62T × 0.3 × 950 CNY=17670 CNY | 62T × 0.3 × 750 CNY=13950 CNY |

| 수입 | 169322 CNY/Day | 155558 CNY/Day |

| 결과 | 38991 CNY/Day | 19862 CNY/Day |

참고: 이 데이터는 참고용 예시로 중국을 기준으로 한 것이며, 다른 국가 및 지역의 실제 상황은 다를 수 있습니다.

우리는 66000m2의 현대적인 지능형 장비 제조 기지를 보유하고 있으며 다양한 대형 및 중형 CNC 가공 장비와 고급 가공 및 제조 기술을 갖추고있어 타이어 열분해 및 정유 장비 전체 세트의 연구 개발 혁신 및 공정 업그레이드를 충족하는 동시에 장비 제조를위한 안정적인 생산 효율성과 품질 보증을 제공 할 수 있습니다.

우리 팀은 다년간의 업계 경험, 풍부한 프로젝트 경험 및 기술 역량을 갖춘 전문가로 구성되어 있으며 특히 열분해 온도를 정밀하게 제어하는 데 능숙합니다. 당사는 높은 프로젝트 실행 효율성, 강력한 비용 관리 능력, 높은 운영 및 실행 안전성, 품질과 수량을 보장하는 적시 납품 능력으로 6개 대륙 70여 개국의 고객과 협력 관계를 구축해 왔습니다.

당사의 서비스는 전체 타이어 열분해 및 정유 장비의 효율성을 극대화하기 위해 최선을 다하고 있습니다. 솔루션 설계, 기술 지도, 설치 및 시운전, 운영 교육, 액세서리 공급, 커터 수리 등 장비의 전체 수명 주기를 아우르는 서비스를 제공하여 고객의 요구를 적시에 해결합니다.

From a technological perspective, both the entire tire and the cut tire can be directly put into the furnace for production. However, in practical applications, whether for transportation needs or during loading of the main furnace, it is desirable to compress the volume of waste tires as much as possible in order to load more waste tires in the limited mainstream space.

So what is more common on the market now is tire cover, which involves cutting off both sides of the tire and putting the part in contact with the ground in the middle together as the tread. This way, the original position where one tire was placed could potentially accommodate six to seven, or seven to eight tires, thus maximizing the use of the space inside the main furnace; It is also more convenient to load materials through machines or manual loading.

Dioxins are mainly caused by the presence of chlorine sources and incomplete combustion in substances. Oxygen, chlorine, and metal elements are essential conditions for the formation of dioxins. Among them, chlorine sources (such as PVC, chlorine gas, HCl) are precursors for the production of dioxins, while metal elements (such as Cu, Fe) are catalysts for the production of dioxins. When the combustion temperature is below 800℃ and the residence time of the flue gas is less than 2s, some organic matter in the combustion material will react with molecular chlorine or chlorine free radicals to produce dioxins.

The temperature of the pyrolysis process designed by our company is between 200~450℃, and the pyrolysis process is in an oxygen-deficient environment, not combustion; The waste tires of large or small vehicles used for pyrolysis do not contain organic or inorganic chlorine (additives used in tire production do not contain chlorine, and rubber is mainly made of natural rubber and synthetic rubber, both of which are non chloroprene rubber); At the same time, there are no metal cations as catalysts, so the pyrolysis process does not have the conditions to generate dioxins, which is very environmentally friendly.

Temperature: Temperature not only affects the pyrolysis process, but also the proportion of pyrolysis products. When the temperature is low, it can reduce the occurrence of secondary reactions of large organic molecules, generate more molecular chains above C5, and increase the oil content. As the temperature increases, while large molecules continue to pyrolyze, small molecules also undergo secondary polymerization reactions, resulting in an increase in olefin gases, a decrease in oil content, an increase in combustible gases. In addition, the composition of carbon black gradually decreases with the increase of temperature.

Temperature rise rate: The influence of temperature rise rate on pyrolysis is mainly reflected in the composition ratio and productivity of pyrolysis products, because the increase of temperature rise rate directly affects the mass transfer rate of pyrolysis products. Generally speaking, when the temperature rise rate is high, the pyrolysis time of waste rubber is short, and the proportion of gas in the pyrolysis product composition is relatively large, while the proportion of solid carbon black and oil is relatively small. In the case of low temperature rise rate, the pyrolysis time of waste rubber is long, and the organic matter at the beginning of pyrolysis will combine with each other to form stable solids, increasing the solid income rate.

Pyrolysis time: The longer the pyrolysis time, the longer the residence time in the pyrolysis chamber, and the more thorough the pyrolysis reaction, but the lower the pyrolysis efficiency; Moreover, the residence time in the pyrolysis chamber is relatively long, which increases secondary reactions and is not conducive to improving the quality of pyrolysis products.

Rubber size: If the size of the waste rubber is small, the heating area during the pyrolysis process is large, the heat transfer rate is fast, the pyrolysis reaction rate increases, and the pyrolysis will be uniform; If the size of waste rubber is large, the heat transfer rate is low, the pyrolysis time is long, the secondary pyrolysis reaction is easy to increase, and the pyrolysis effect will be poor. Therefore, in order to obtain better pyrolysis products, a shredder is usually used to shred the waste rubber first.